En cualquier sitio de construcción, desde un rascacielos que alcanza las nubes hasta un proyecto de infraestructura extenso, el movimiento de materiales es constante. Las grúas, cabrestantes y winches son los músculos de la operación, levantando toneladas de acero, concreto y equipo. Pero, ¿qué garantiza que estas máquinas poderosas operen con precisión y, lo más importante, con seguridad? La respuesta reside en sus sistemas de frenado. Un freno robusto no es solo un componente; es la base de la seguridad en el sitio y la eficiencia operativa.

Esta guía completa está diseñada para gerentes de proyectos, superintendentes de equipos y ingenieros de seguridad. Cubriremos todo lo que necesita saber sobre frenos de construcción y izaje, desde los tipos de frenos utilizados en diferentes mecanismos hasta los criterios de selección y prácticas de mantenimiento críticas.

Por qué los frenos son el sistema de seguridad más crítico en el izaje de construcción

En un entorno lleno de peligros, el control lo es todo. Una falla en el freno en un sitio de construcción puede conducir a consecuencias catastróficas. Aquí está la razón por la que son innegociables:

- Seguridad del personal: La función principal es prevenir caídas incontroladas de carga, que es la causa principal de fatalidades relacionadas con grúas.

- Protección del equipo: Un frenado preciso previene cargas de choque y daños en la estructura de la grúa, motor y caja de cambios.

- Cumplimiento normativo: Las normas de organismos como OSHA (Administración de Seguridad y Salud Ocupacional) y ASME (Sociedad Americana de Ingenieros Mecánicos) exigen requisitos específicos para los sistemas de frenos, incluyendo redundancia y diseños a prueba de fallos.

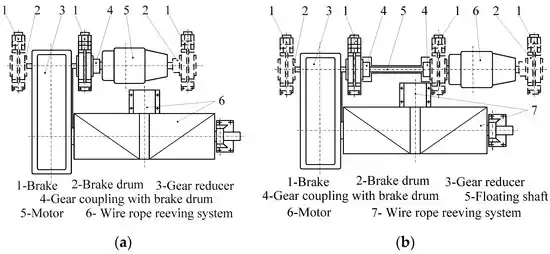

Sistemas de frenado en equipos clave de construcción

Diferentes equipos de izaje tienen demandas operativas únicas, requiriendo soluciones de frenado a medida.

Grúas torre

Los gigantes que definen el horizonte requieren múltiples frenos para sus movimientos tridimensionales. Su sistema defreno de cabrestante principalsiempre es de diseño a prueba de fallos, típicamente un freno de tambor o disco electrohidráulico, a menudo con un freno secundario para redundancia en levantamientos críticos.

Grúas de oruga y móviles

Estas máquinas versátiles utilizan frenos potentes en sus cabrestantes. Debido a su movilidad y exposición a condiciones variadas, sus sistemas de frenado deben ser robustos, confiables y fáciles de mantener en campo.

Cabrestantes de construcción (de personal y de material)

Para ascensores que escalan por el lado de un edificio, la seguridad es primordial. Utilizan unfreno principal del motor de cabrestante(a menudo un freno electromagnético de seguridad) junto con un dispositivo de seguridad separado, activado por sobrevelocidad, que agarra la guía—un ejemplo clásico de seguridad en múltiples capas.

Anatomía de una grúa: Necesidades de frenado por mecanismo

- Elevación (Levantamiento): Este es el más crítico. Requiere un freno a prueba de fallos capaz de soportar entre el 125% y el 200% del par de carga nominal del motor (según las normas). El freno debe activarse automáticamente en caso de pérdida de energía.

- Rotación (Giro): Esto requiere un freno que pueda proporcionar una desaceleración suave para prevenir el oscilamiento de la carga y mantener la pluma estable contra las fuerzas del viento.

- Movimiento del carro/levantamiento (Mover el gancho/la pluma): Estos mecanismos también necesitan frenos para proporcionar una colocación precisa de la carga y mantener el carro o la pluma en su lugar.

- Viajar (Mover toda la grúa): Para grúas montadas sobre rieles, los frenos de viaje y los frenos de tormenta son esenciales para un movimiento controlado y un estacionamiento seguro.

Las mejores tecnologías de frenos para la industria de la construcción

Tres tipos de frenos dominan el panorama de la construcción y el izaje debido a su fiabilidad y potencia.

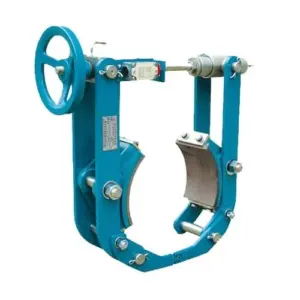

1. Frenos de tambor electrohidráulicos

El caballo de batalla de la industria. Probados, robustos y fáciles de mantener, frenos como nuestraSerie YWZson la opción preferida para mecanismos de izaje y desplazamiento en innumerables grúas. Ofrecen alto par y un diseño de seguridad inherente.

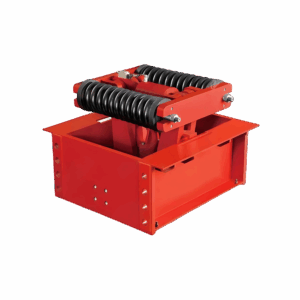

2. Frenos de disco electrohidráulicos

Ofreciendo una disipación de calor superior y un rendimiento más consistente, frenos de disco como laSerie YPZ2se utilizan cada vez más en aplicaciones de izaje de alta velocidad y alta frecuencia donde el rendimiento es crítico.

3. Frenos electromagnéticos

Estos frenos compactos y de acción rápida a menudo se integran directamente en el motor del cabrestante. LaSerie SEes un ejemplo perfecto, comúnmente utilizada como freno principal del motor en cabrestantes y winches más pequeños.

Lista de verificación de selección: Cómo elegir el freno de cabrestante de construcción adecuado

Utilice esta lista de verificación al especificar o reemplazar un freno para su equipo:

- Revisión visual diaria: Busque fugas hidráulicas, tornillos sueltos y signos audibles de arrastre.

- Revisión semanal: Medir el grosor de las pastillas/lining del freno. Verificar el espacio de aire entre la pastilla y el disco/banda. Comprobar la funcionalidad de la liberación manual.

- Utilizar piezas OEM: Siempre reemplace los componentes desgastados por piezas de repuesto OEM genuinas. Un material de fricción no especificado puede alterar drásticamente el rendimiento de frenado y violar las certificaciones de seguridad.

Su socio en seguridad en el sitio de construcción

Elegir el sistema de frenado adecuado es una decisión crítica que impacta todos los aspectos de su proyecto de construcción. Requiere una comprensión profunda de la aplicación, la tecnología y las demandas intransigentes de la seguridad.

Somos especialistas en sistemas de frenado de alto rendimiento para la industria de la construcción y el izaje. Nuestro equipo de ingeniería puede ayudarle a seleccionar, implementar y mantener la solución de frenado perfecta para mantener su sitio seguro, en cumplimiento y productivo.

- ✅ Par de frenado: ¿Cumple con el factor de seguridad requerido (por ejemplo, 1.5x el par del motor)?

- ✅ Diseño a prueba de fallos: ¿Es de resorte aplicado, liberado por energía?

- ✅ Ciclo de trabajo: ¿Puede manejar el número requerido de paradas por hora sin sobrecalentarse?

- ✅ Resistencia ambiental: ¿Está sellado contra polvo, humedad y corrosión? (Clasificación IP)

- ✅ Liberación manual: ¿Tiene una función de liberación manual durante el mantenimiento o operaciones de rescate?

- ✅ Facilidad de servicio: ¿Las piezas de desgaste como las pastillas y las lining son fácilmente accesibles para inspección y reemplazo?