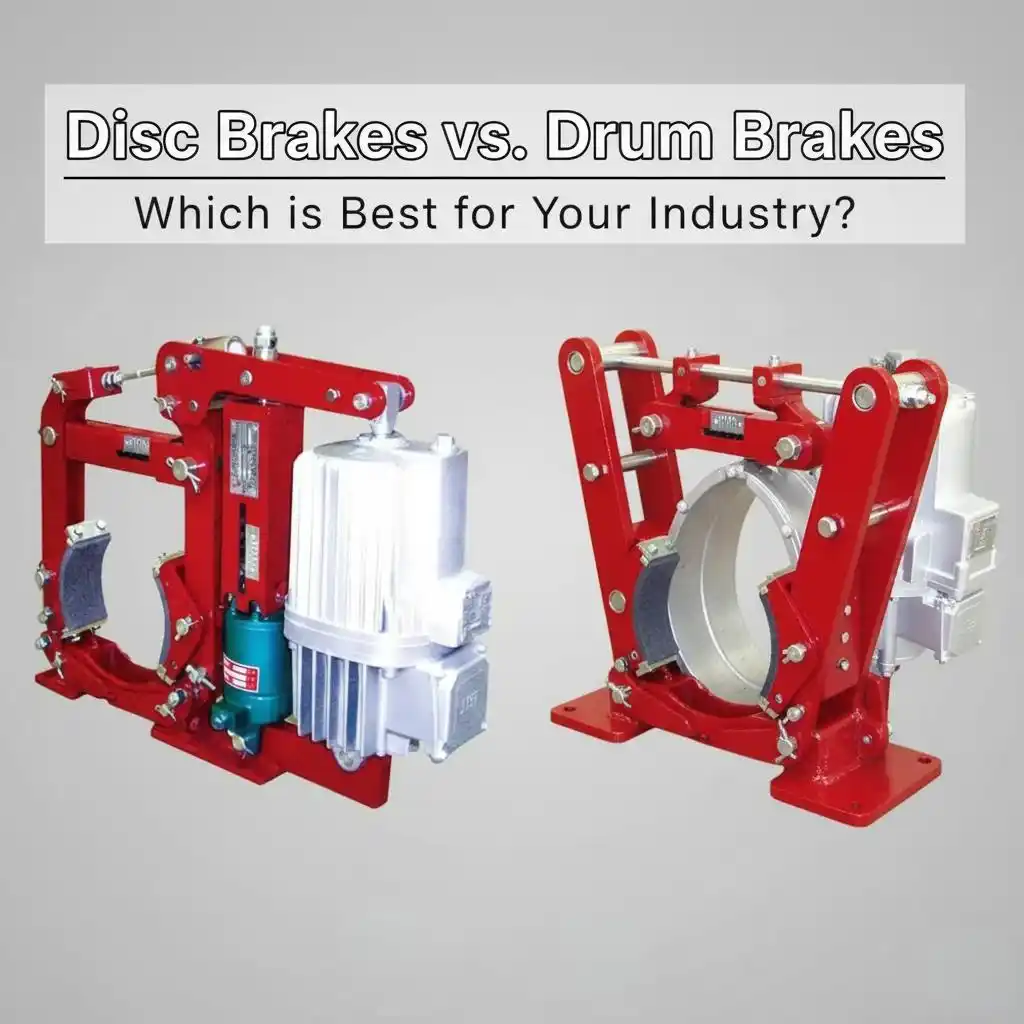

Elegir el sistema de frenado correcto es una de las decisiones más críticas en el diseño y operación de maquinaria industrial. Impacta directamente en la seguridad, la productividad y los costos operativos a largo plazo. Aunque ambos frenos, de disco y de tambor, han sido pilares de la industria durante décadas, poseen características fundamentalmente diferentes que los hacen adecuados para aplicaciones muy distintas.

Esta guía exhaustiva desglosará las diferencias clave entre frenos de disco e tambor industriales, yendo más allá de la teoría para ofrecer ideas prácticas que le ayudarán a hacer la elección correcta para sus grúas, transportadores, cabrestantes y otros equipos de gran potencia.

Los fundamentos: cómo funcionan

Para entender sus diferencias, primero debemos comprender su mecánica básica.

Cómo funcionan los frenos de disco industriales

Un sistema de freno de disco consta de un disco de freno (o rotor) que gira con la rueda o el eje, y un pinza que mantiene las pastillas de freno. Cuando se acciona (hidráulica, neumática o electromagnética), la pinza aprieta las pastillas contra el disco, creando fricción que ralentiza o detiene la rotación. Es un sistema “abierto”, con los componentes clave expuestos al aire.

Cómo funcionan los frenos de tambor industriales

Un freno de tambor es un sistema “cerrado”. Cuenta con un tambor de freno que gira con la rueda y, en su interior, un conjunto de zapatas. Cuando se acciona, un mecanismo (como el nuestro Actuador Electrohidráulico de la serie Ed) empuja las zapatas hacia el exterior contra la superficie interna del tambor, creando fricción para detener el movimiento.

Comparación cara a cara: 5 factores clave para la industria

Compararemos estos dos sistemas en los métricas que más importan en entornos industriales.

1. Par y potencia de frenado

Frenos de tambor suelen tener un efecto de “autoenergización” o “servo”. La rotación del tambor puede tirar de una de las zapatas hacia adentro, multiplicando la fuerza de frenado. Esto les permite generar un par de frenado estático extremadamente alto dentro de un diseño compacto y cerrado, lo que los hace excelentes para sostener cargas pesadas.

Frenos de disco en general no tienen este efecto de autoenergización. Su fuerza de frenado es directamente proporcional a la fuerza de sujeción aplicada por la pinza. Aunque una sola pinza puede proporcionar menos par que un freno de tambor comparable, los sistemas de frenos de disco pueden escalarse fácilmente utilizando discos más grandes o múltiples pinzas en un solo disco para una inmensa potencia de detención.

2. Disipación de calor: la diferencia crítica

Este es, con mucho, el diferenciador de rendimiento más significativo.

Frenos de disco, con su diseño abierto, exponen el rotor directamente al aire circundante. Esto permite una disipación de calor superior y rápida. En aplicaciones de paro de alto ciclo y alta energía (como el montante principal en una grúa ocupada), esto previene el “fading” del freno, una condición peligrosa en la que el sobrecalentamiento provoca la pérdida de fricción y potencia de frenado.

Frenos de tambor, al estar cerrados, atrapan el calor dentro del tambor. Aunque son adecuados para aplicaciones con largos periodos de enfriamiento, pueden ser propensos a sobrecalentamiento y desvanecimiento durante un uso frecuente y repetitivo.

3. Mantenimiento e inspección

Los frenos de disco son campeones de fácil mantenimiento. Las pastillas y la superficie del disco suelen ser visibles sin desarmar. El desgaste de las pastillas puede inspeccionarse visualmente, y el reemplazo de las pastillas es una tarea relativamente rápida y simple.

Frenos de tambor requieren la retirada del tambor para inspeccionar o revisar las zapatas y el hardware interno. Este proceso es más laborioso y requiere más tiempo, lo que genera periodos de inactividad del equipo más largos.

4. Rendimiento en entornos adversos

El diseño cerrado de los Frenos de tambor ofrece una ventaja significativa aquí. Protege las superficies de frenado del polvo, escombros, agua y elementos corrosivos comunes en entornos como minas, acerías y plantas de cemento. Esta protección garantiza un rendimiento de frenado más consistente en condiciones sucias.

El diseño abierto de los frenos de disco puede ser una liability en entornos extremadamente polvorientos o con suciedad, ya que las partículas abrasivas pueden quedar atrapadas entre la pastilla y el disco, acelerando el desgaste. Sin embargo, para aplicaciones marinas o de alta humedad, su diseño abierto evita que se acumule agua, lo cual puede ser un problema dentro de un freno de tambor.

5. Coste: Inversión inicial vs Costo Total de Propiedad (TCO)

Históricamente, Frenos de tambor han tenido un precio inicial más bajo para una determinada clasificación de par, gracias a su efecto autoenergizante y a una fabricación más simple.

Sin embargo, al considerar el Costo Total de Propiedad (TCO), Frenos de disco suelen adelantarse. Su menor tiempo de mantenimiento, menor inactividad para el servicio y mayor vida útil en aplicaciones de alto ciclo pueden generar importantes ahorros a largo plazo.

Tabla de comparación rápida

| Característica | Frenos de disco industriales | Frenos de tambor industriales |

|---|---|---|

| Par de frenado | De Bueno a Excelente (escala) | Excelente (Autoenergizante) |

| Disipación de calor | Excelente | Justo a pobre |

| Mantenimiento | Fácil y rápido | Trabajo manual |

| Entornos duros | Bueno (humedad), vulnerable (polvo) | Excelente (Polvo/Escombros) |

| Desvanecimiento del freno | Alta resistencia | Propenso bajo uso intenso |

| TCO | A menudo más bajo | A menudo más alto |

Tomar la decisión correcta: escenarios específicos de la aplicación

Entonces, ¿qué freno es el adecuado para usted?

Cuándo elegir frenos de disco industriales

Elija un sistema de freno de disco, como el nuestro Frenos de disco electro-hidráulicos serie YPZ2, cuando su aplicación implique:

- Parada de alta energía: Polipastos principales para grúas, transportadores descendentes y aerogeneradores donde la gran energía cinética debe convertirse en calor.

- Frecuencia de ciclo alto: Aplicaciones que requieren paradas frecuentes donde la acumulación de calor es la principal preocupación.

- Precisión y Control: Sistemas donde se necesita un frenado suave y modulable.

- Requisitos de mantenimiento bajos: Cuando minimizar el tiempo de inactividad del equipo para el servicio es una prioridad máxima.

Cuándo elegir frenos de tambor industriales

Elija un sistema de freno de tambor, como el nuestro robusto YO Z4 Serie de frenos de tambor electromecánicos/hidráulicos, cuando su aplicación implique:

- Fijo Estático: Frenos de estacionamiento en mecanismos de desplazamiento de grúas, retenes de transportadores y puentes móviles donde se necesita un par estático alto.

- Entornos extremadamente polvorientos/sucios: Minería, producción de cemento o acerías donde el mecanismo de frenado necesita protección.

- Proyectos sensibles al costo: Cuando la inversión inicial es el factor principal de decisión y el ciclo de trabajo no es severo.

Conclusión: Un socio en rendimiento

El debate “disco vs. tambor” no tiene un único ganador. La mejor opción depende enteramente de las demandas específicas de su aplicación en cuanto a rendimiento, seguridad y eficiencia operativa. Al entender estas diferencias clave, puede seleccionar un sistema de frenado que no solo funcione, sino que destaque.

Si todavía no está seguro de qué camino tomar, nuestro equipo de expertos está aquí para ayudar. Podemos analizar los desafíos únicos de su aplicación y recomendar una solución de frenado que ofrezca seguridad y valor sin compromisos.