Seleccionar un freno industrial es una tarea de importancia crítica. Un freno subdimensionado puede provocar una falla catastrófica, mientras que un freno sobredimensionado es un gasto de capital innecesario y puede no proporcionar el control deseado. La clave para una selección precisa reside en un cálculo preciso del par de frenado requerido.

Esta guía práctica está diseñada para ingenieros y técnicos. Le guiaremos a través de un método directo para calcular el par de frenado y discutiremos los factores cruciales más allá de la fórmula que aseguran que elija el freno más seguro y eficaz para su aplicación.

Paso 1: Reúne tus datos esenciales de la aplicación

Antes de poder usar cualquier fórmula, debes definir los parámetros de operación. Para la mayoría de las aplicaciones, especialmente las impulsadas por un motor, necesitarás:

- Potencia del motor (P): El poder del motor que impulsa el sistema, medido en kilovatios (kW).

- Velocidad de carga completa del motor (n): La velocidad de rotación del motor a plena carga, medida en revoluciones por minuto (RPM). Esto generalmente se encuentra en la placa de características del motor.

- Tipo de aplicación: El trabajo específico que realizará el freno (por ejemplo, el polipasto principal de la grúa, la cinta transportadora, el desplazamiento del pórtico).

Paso 2: El cálculo central para el par de frenado (Mb)

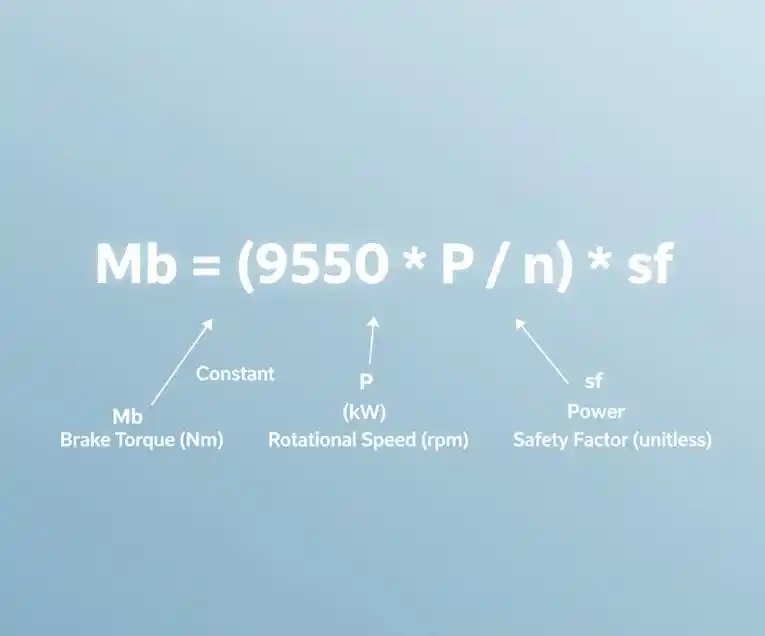

Para maquinaria accionada por un motor eléctrico, el par de frenado requerido puede calcularse relacionándolo con el par de plena carga del motor y aplicando un factor de seguridad. La fórmula es:

Mb = (9550 * P / n) * sf

Dónde:

- Mb = Par de frenado requerido en Newton-metros (Nm). Este es el valor que estás buscando.

- 9550 = Una constante utilizada para convertir potencia en kW y velocidad en RPM en torque en Nm.

- P = Potencia del motor en kilovatios (kW).

- n = Velocidad del motor en revoluciones por minuto (RPM).

- sf = Factor de Seguridad (sin dimensiones).

Paso 3: La elección crítica – Seleccionando tu Factor de Seguridad (sf)

El factor de seguridad es la variable más importante en esta ecuación. Es un multiplicador que garantiza que el freno tenga suficiente reserva para manejar cargas pico, emergencias y desgaste durante su vida útil. Nunca use un factor de seguridad de 1.0. El factor adecuado depende enteramente de las exigencias de la aplicación y la criticidad de seguridad.

Factores de seguridad recomendados por aplicación

| Tipo de aplicación | Factor de seguridad recomendado (sf) | Razonamiento |

|---|---|---|

| Freno principal de grúa | 1,75 – 2,0 | Alto riesgo; debe mantener la carga de forma segura contra la gravedad. |

| Luffing de grúa/Boom Hoist | 1,75 – 2,0 | Alto riesgo; similar al foso principal. |

| Cintas transportadoras (Nivel) | 1,50 – 1,75 | Necesita vencer la inercia y mantener la correa. |

| Cintas transportadoras (Inclinadas) | 1,75 – 2,25 | Debe sostener la carga contra la gravedad, mayor riesgo. |

| Travelling de grúa/palanca | 1,25 – 1,50 | Menor riesgo; principalmente para desaceleración y estacionamiento. |

| Winches y Elevadores | 1.75+ | Alto riesgo, especialmente al levantar personas o cargas valiosas. |

Nota: Consulta siempre normas relevantes de la industria (p. ej., CMAA, DIN) o a un especialista en frenos si no tienes certeza.

Paso 4: Unir todo – Un ejemplo práctico

Vamos a dimensionar un freno para el freno principal de una grúa puente.

- Recopilar datos:

- Potencia del motor (P) = 30 kW

- Velocidad del motor (n) = 1450 RPM

- Aplicación = Freno principal de grúa

- Seleccionar factor de seguridad:

- De nuestra tabla, un polipasto de grúa requiere un alto factor de seguridad. Vamos a elegir sf = 1.75.

- Calcular:

- Mb = (9550 * 30 / 1450) * 1.75

- Mb = (197.59) * 1.75

- Mb = 345.8 Nm

- Seleccionar el freno:

- Ahora, consultarías nuestra documentación del producto. Necesitas elegir un freno con un torque estático nominal que sea igual o mayor que 345.8 Nm.

- Por ejemplo, podrías mirar nuestro

YO Z4 Serie de frenos de tambor electromecánicos/hidráulicosy descubrir que el modelo YWZ4-300/50 tiene un par nominal de 400 Nm. Esto sería una elección adecuada ya que excede con seguridad el requisito.

Paso 5: Más allá de los números – Criterios finales de selección

El par calculado es tu punto de partida, no tu respuesta final. Un ingeniero profesional también debe considerar estos factores cualitativos:

Ciclo de servicio y disipación de calor

¿Con qué frecuencia se aplicará el freno? Para aplicaciones de alto ciclo como una grúa de producción ocupada, un Disco de freno de seguridad fail-safe suele ser superior debido a su excelente disipación de calor. Un freno de tambor podría sobrecalentarse en tal escenario.

Entorno de operación

¿El freno estará en una mina con polvo, en un puerto marino corrosivo o en una instalación interior limpia? El diseño cerrado de un Frenos de tambor para trabajos pesados es ideal para proteger contra contaminantes, mientras que pueden ser necesarios recubrimientos especiales para entornos corrosivos.

Requisitos de seguridad a prueba de fallos

¿Es esta una aplicación crítica de seguridad donde el freno debe activarse al perder energía? Si es así, debe seleccionar un freno de resorte aplicado, liberación eléctrica (fail-safe). Todos nuestros frenos de cabrestante y grúa, como el Frenos a prueba de fallos serie SH, están diseñados con este principio.

Tu socio en frenado seguro y confiable

El cálculo correcto del freno es la base del diseño seguro de maquinaria. Siguiendo esta guía, puedes determinar con confianza los requisitos de par para tu aplicación.

Sin embargo, cada proyecto tiene variables únicas. Si necesitas ayuda para verificar tus cálculos o seleccionar el modelo perfecto que equilibre rendimiento, longevidad y costo, nuestros expertos técnicos están listos para ayudar.