En el mundo de la maquinaria industrial pesada, un simple corte de energía puede ser catastrófico. Cuando una grúa sostiene una carga de varias toneladas, una turbina eólica enfrenta vientos de fuerza de vendaval, o un polipasto minero transporta personal, la pregunta crítica no essiel freno funcionará, sino qué pasa cuando se pierde repentinamente la energía para controlarlo. Aquí es donde elsistema de freno de seguridadse convierte en la característica de seguridad más importante en su equipo.

Esta guía completa explicará la tecnología detrás del freno de seguridad, cómo funciona, sus aplicaciones críticas y por qué es el estándar innegociable para cualquier aplicación donde la falla no sea una opción.

La definición: ¿Qué es un freno de seguridad de resorte aplicado?

Un freno de seguridad, también conocido comofreno sin energíaofreno de resorte, es un dispositivo de seguridad industrial diseñado para estar completamente activado en su estado natural, sin energía. Piénselo como un interruptor de luz que está “ENCENDIDO ” por defecto. Se debe aplicar energía para apagarlo “OFF.”

De manera similar, un freno de seguridad siempre “ESTÁ ACTIVADO ” (frenando) hasta que se suministra energía activa para liberarlo y permitir el movimiento. Si esa energía se corta—ya sea intencionalmente, por fallo de un componente, o por un apagón general—el freno vuelve automáticamente a su estado activado, asegurando la carga sin necesidad de ninguna orden externa.

Cómo funcionan los frenos de seguridad: El principio de resorte aplicado, liberación por energía

La genialidad del freno de seguridad radica en su uso de una fuerza mecánica confiable para frenar y energía externa para liberar. Este diseño simple y robusto es la base de su seguridad.

1. Estado aplicado (Por defecto = Frenado)

Dentro de cada freno de seguridad hay un conjunto de resortes mecánicos potentes y pre-cargados. Estos resortes ejercen constantemente una fuerza para sujetar las pastillas de freno contra el disco o las zapatas contra el tambor. Esta fuerza mecánica es confiable, constante y no requiere energía externa para mantener el par de frenado. Este es el estado predeterminado y seguro del freno.

2. Estado liberado (Con energía = Movimiento)

Para permitir que la máquina opere, se utiliza una fuente de energía externa para trabajarcontraestos resortes, comprimiéndolos y separando las superficies de frenado. Este “libera” el freno, permitiendo que el eje gire libremente. En el momento en que se elimina esta energía externa, la energía almacenada en los resortes se libera instantáneamente, activando el freno de seguridad con toda su fuerza.

Tipos de mecanismos de liberación de frenos de seguridad

La energía “utilizada para liberar el freno puede provenir de varias fuentes, cada una adecuada para diferentes aplicaciones y entornos industriales.

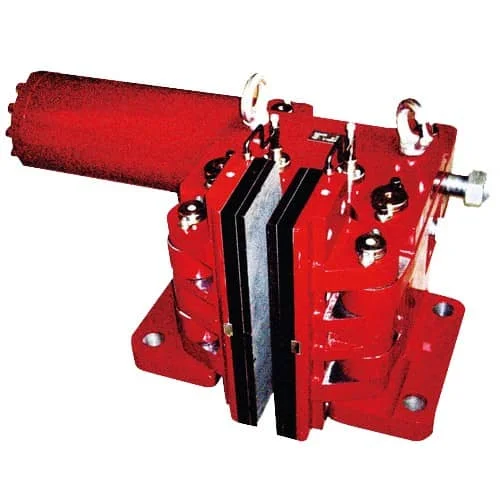

Frenos hidráulicos de seguridad

Un cilindro hidráulico genera una fuerza inmensa para comprimir los resortes, haciendo que este método sea ideal para aplicaciones de par muy alto que requieren una potencia de frenado masiva, como grandes cabrestantes y polipastos mineros.

- Productos típicos: Nuestro Frenos de disco hidráulicos a prueba de fallos de la serie SH son un ejemplo principal utilizados en aerogeneradores y aplicaciones marinas.

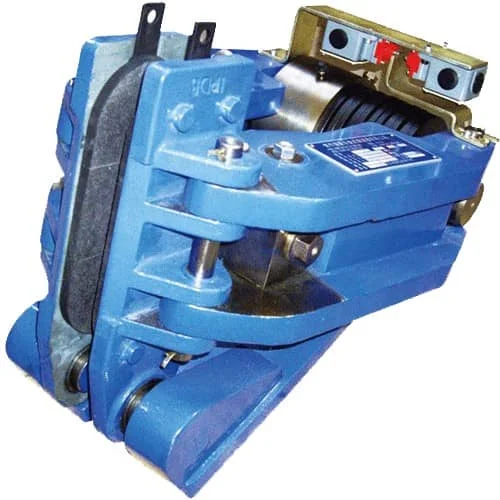

Frenos neumáticos de seguridad

Similar al hidráulico, este método usa aire comprimido para liberar el freno. Es una fuente de energía limpia, rápida y a menudo fácilmente disponible en muchas instalaciones industriales.

- Productos típicos: El Frenos neumáticos a prueba de fallos de la serie SP ofrecen un rendimiento fiable para transportadores y sistemas de tensión.

Frenos electromagnéticos de seguridad

Una bobina eléctrica crea un campo magnético potente para retraer una placa de armadura, comprimiendo los resortes y liberando el disco de freno. Esta solución totalmente eléctrica ofrece tiempos de respuesta muy rápidos para aplicaciones dinámicas.

- Productos típicos: Frenos electromagnéticos a prueba de fallos serie SE son comúnmente encontrados en polipastos más pequeños, robótica y aplicaciones de frenos de motor.

Frenos electrohidráulicos de seguridad

Esta es una unidad autónoma que combina un motor eléctrico, una bomba centrífuga y un cilindro hidráulico (conocido como un propulsor). El motor impulsa la bomba, que genera presión hidráulica para liberar el freno. Combina hábilmente la alta fuerza de la hidráulica con la conveniencia de una conexión eléctrica.

- Productos típicos: Nuestro caballo de batalla Frenos de tambor electrohidráulicos de la serie YWZ utilice este método probado y altamente fiable de freno a prueba de fallos en grúas en todo el mundo.

Aplicaciones reales de frenos de seguridad (donde son esenciales)

La necesidad de esta tecnología se vuelve muy clara cuando consideras los altos riesgos de estos escenarios industriales comunes.

- Operaciones de grúas y polipastos: Una pérdida de energía durante una elevación podría causar que una carga suspendida caiga libremente. En el instante en que se pierde la energía, el freno de polipasto a prueba de fallos se activa, bloqueando la carga de forma segura en su lugar.

- Seguridad en aerogeneradores: Durante un evento de sobrevelocidad o para mantenimiento, el rotor masivo debe ser detenido y mantenido de forma segura. Hidráulico frenos a prueba de fallos en rotor y yaw se activan para detener la turbina y mantenerla contra cargas de viento potentes.

- Minería y transportadores descendentes: Un transportador descendente cargado puede escaparse en reversa si se pierde la energía. El freno a prueba de fallos actúa como un “reten”, previniendo automáticamente que la banda se mueva.

- Ascensores y Escaleras mecánicas: La seguridad de los pasajeros es primordial. El freno de emergencia en un ascensor es un ejemplo clásico de un sistema a prueba de fallos que se activa durante una pérdida de energía para evitar que la cabina caiga.

Frenos de servicio vs. frenos de seguridad: Entendiendo la diferencia

Es importante distinguir entre dos funciones principales del freno. Unfreno de serviciose usa para detener dinámicamente durante la operación normal (frenado con energía). Unfreno de seguridades principalmente un freno de retención estática o de emergencia (frenado sin energía). Muchos sistemas usan ambos: un freno de servicio para paradas rutinarias y un freno de seguridad para estacionamiento, retención y paradas de emergencia.

Preguntas frecuentes sobre frenos de seguridad

¿Cuál es la diferencia entre seguridad en caso de fallo y seguridad en caso de fallo seguro?

Estos términos son opuestos.Seguridad en caso de fallosignifica que el dispositivo vuelve a un estado seguro cuando se pierde la energía (por ejemplo, un freno se activa).Seguridad en caso de fallo segurosignifica que el dispositivo permanece en su último estado o se asegura cuando se pierde la energía (por ejemplo, una cerradura eléctrica permanece cerrada).

¿Cómo se prueba un freno de seguridad?

Las pruebas implican cortar de forma segura la energía al mecanismo de liberación del freno mientras la máquina está en un estado controlado (por ejemplo, sosteniendo una carga de prueba justo por encima del suelo) para verificar que se activa correctamente y mantiene la carga sin deslizarse. Siempre siga los procedimientos específicos de prueba del fabricante.

¿Se puede usar un freno de seguridad para detener dinámicamente?

Sí, pero deben estar diseñados para ello. Aunque se usan principalmente para retención estática, muchos frenos de seguridad también están clasificados para un cierto número de paradas dinámicas de emergencia. Usar un freno de retención para paradas dinámicas frecuentes puede causar desgaste prematuro y sobrecalentamiento si no está diseñado para ese ciclo de trabajo.

Conclusión: Un freno de seguridad es una filosofía de seguridad

Un freno de seguridad es más que un componente; es un elemento fundamental del diseño responsable de la máquina. Al volver a un estado seguro y frenado por defecto, elimina el enorme riesgo de fallos relacionados con la energía que se convierten en desastres.

Al seleccionar un freno para cualquier aplicación industrial crítica, la primera pregunta siempre debe ser: “¿El sistema de frenado es realmente de seguridad en caso de fallo?” Para operaciones que involucran cargas pesadas, altas velocidades o protección del personal, la respuesta debe ser sí.