Dans une cimenterie, la poussière n’est pas qu’un problème d’entretien ménager ; c’est une force abrasive implacable qui cherche activement à détruire vos machines les plus critiques. Parmi ses nombreuses victimes, les systèmes de freinage industriels sont souvent les premiers à tomber, entraînant des arrêts coûteux, des remplacements fréquents de pièces et des risques de sécurité importants.

Ce guide exposera les trois moyens principaux par lesquels la poussière de ciment agit comme un « tueur silencieux » pour vos freins et, plus important encore, détaillera la solution d’ingénierie définitive pour protéger vos opérations.

L’attaque en trois volets de la poussière de ciment

La poussière abrasive de clinker et de ciment ne cause pas un seul problème ; elle lance une attaque coordonnée sur vos systèmes de freinage.

1. L’Effet de Rouissage : usure abrasive accélérée

C’est la forme d’attaque la plus évidente. La poussière de ciment et de clinker est extrêmement abrasive. Lorsque cette poudre granuleuse se place entre une pastille de frein et un disque, ou entre une garniture et un tambour, elle agit comme du papier de verre. Elle accélère fortement l’usure des matériaux de friction et peut même marquer et endommager les surfaces métalliques du tambour ou du disque, entraînant :

- Rapide perte de couple de freinage

- Remplacement fréquent et coûteux des garnitures de friction

- Le besoin de retoucher prématurément ou de remplacer les tambours/disques

2. L’Effet du Béton : Obstruction et Serrage

Lorsque la poussière de ciment se mélange avec l’humidité ambiante ou la graisse lubrifiante, elle peut former une substance dure semblable au ciment. Cette accumulation obstrue les pièces mobiles critiques au sein du mécanisme de freinage, telles que :

- Goupilles de pivot

- Mécanismes auto-ajustables

- Chaînes et leviers

Le résultat ? Le frein peut ne pas s’engager correctement, ou pire, ne pas se libérer, ce qui le fait traîner. Un frein qui traîne génère une chaleur immense, entraînant une fad de frein, des composants déformés, et même un risque d’incendie.

3. L’Effet de Contamination : Infiltration des actionneurs

Les particules de poussière les plus fines peuvent passer au-delà des joints insuffisants sur les actionneurs de frein, comme les propulseurs électro-hydrauliques. Une fois à l’intérieur, cette poussière contamine le liquide hydraulique, le transformant en une boue de meulage qui détruit les joints internes, les pistons et les mélangeurs. Cela entraîne une réponse de frein lente, une perte de force de libération et une défaillance éventuelle de l’actionneur lui-même.

La Solution : Une Forteresse, Pas une Barrière

Vous ne pouvez pas arrêter la poussière, vous devez donc choisir un frein conçu pour vivre dans cette poussière. La solution n’est pas un nettoyage plus fréquent ; c’est une philosophie de conception supérieure : le système de freinage de tambour industriel complètement cloisonné.

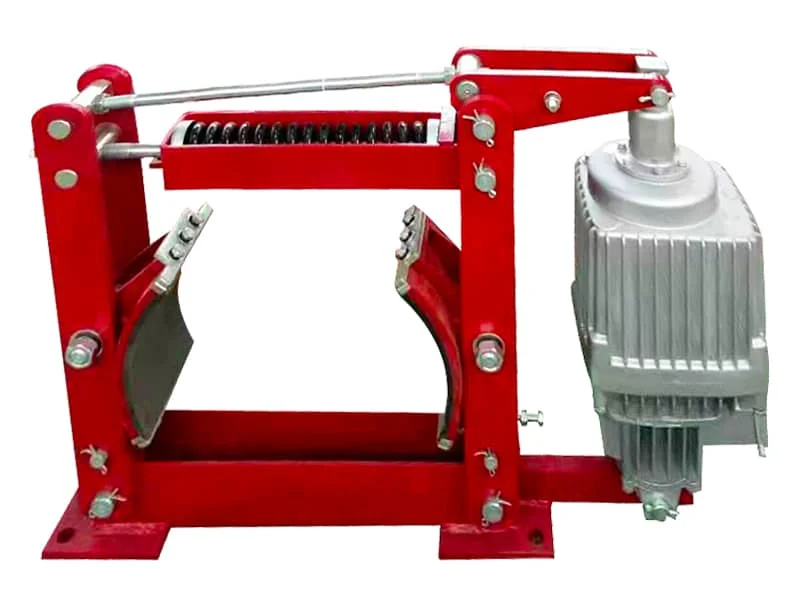

Pourquoi le frein à tambour fermé est roi dans les usines de ciment

Contrairement à un frein à disque de style ouvert où les plaquettes et le rotor sont complètement exposés, un frein à tambour lourd agit comme une forteresse.

- Protection principale : Le tambour de frein robuste lui-même sert de première et de plus efficace barrière, protégeant complètement les garnitures de frein internes et le mécanisme d'action contre la majorité de la poussière en suspension.

- Réduction de l'usure : En empêchant la poussière abrasive d'atteindre les surfaces de friction principales, la durée de vie des garnitures de frein est considérablement prolongée.

- Action fiable : Avec les liaisons internes protégées contre le bouchage, le frein s'engage et se désengage de manière fiable à chaque fois.

C’est un système : n’oubliez pas les joints de l’actionneur

Un tambour scellé n’est que la moitié du combat. L’actionneur qui actionne le frein doit être également protégé. C’est pourquoi associer un frein de tambour robuste à un actionneur électro-hydraulique bien scellé et de haute qualité est crucial. Recherchez des actionneurs avec des caractéristiques telles que :

- Joints à double lèvre sur la tige

- Soufflets ou capots de protection pour la tige du piston

- IP65 ou plus élevée pour les indices de protection contre les entrées

Cela assure que l’ensemble du système de freinage est fortifié contre la poussière.

Le bon frein pour le travail

Pour les applications les plus exigeantes dans une cimenterie, des convoyeurs à bande longs aux élévateurs à godets, en passant par les fours rotatifs et les broyeurs, un frein moteur électrohydraulique de grande capacité est le choix d’ingénierie clair.

Notre Freins à tambour électrohydrauliques de série YWZ sont spécialement conçus pour ces environnements difficiles. Leur construction robuste et cloisonnée et leur association avec nos actionneurs électro-hydrauliques scellés Électro-Hydrauliques Ed Series Thrusters fournissent la fiabilité et la longévité que demandent les opérations de cimenterie.

Conclusion : Concevoir contre la poussière, ne pas se contenter de la nettoyer

Lutter une bataille perdue contre les pannes de frein liées à la poussière est un drain pour votre budget de maintenance et une menace pour vos objectifs de production. Au lieu de traiter les symptômes, il est temps de guérir la maladie.

En mettant en œuvre une solution de freinage conçue dès le départ pour fonctionner dans des environnements haute poussière, vous pouvez réduire considérablement la maintenance, augmenter le temps opérationnel et améliorer la sécurité globale de votre usine.