Choisir le bon système de freinage est l’une des décisions les plus critiques en conception et exploitation des machines industrielles. Il affecte directement la sécurité, la productivité et les coûts opérationnels à long terme. Bien que les freins à disque et à tambour soient des piliers de l’industrie depuis des décennies, ils présentent des caractéristiques fondamentalement différentes qui les rendent adaptés à des applications très différentes.

Ce guide complet décompose les principales différences entre les freins à disque et à tambour industriels, allant au-delà de la théorie pour fournir des idées pratiques qui vous aident à faire le bon choix pour vos grues, convoyeurs, treuils et autres équipements lourds.

Les fondamentaux : Comment ils fonctionnent

Pour comprendre leurs différences, nous devons d’abord comprendre leur mécanique centrale.

Comment fonctionnent les freins à disque industriels

Un système de freinage à disque se compose d’un disque de frein (ou rotor) qui tourne avec la roue ou l’arbre, et d’un étrier qui maintient les plaquettes de frein. Lorsqu’il est actionné (hydrauliquement, pneumatiquement ou électromagnétiquement), l’étrier serre les plaquettes sur le disque, créant une friction qui ralentit ou arrête la rotation. C’est un système « ouvert », les composants clés exposés à l’air.

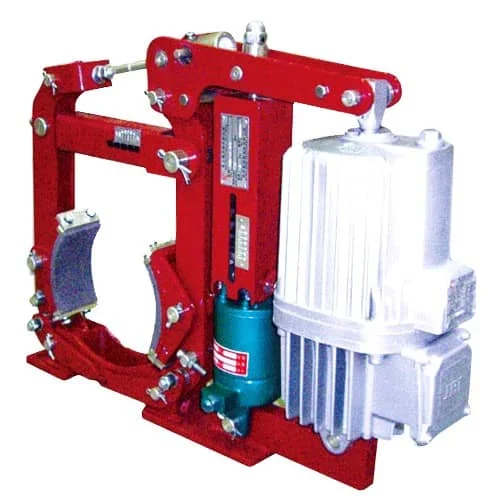

Comment fonctionnent les freins à tambour industriels

Un frein à tambour est un système « fermé ». Il présente un tambour de frein qui tourne avec la roue, et à l’intérieur, un ensemble de patins de frein. Lorsqu’il est actionné, un mécanisme (comme le nôtre)... Éd Série Treuil électrohydraulique) pousse les patins vers l’extérieur contre la surface intérieure du tambour, créant une friction pour arrêter le mouvement.

Comparaison tête-à-tête : 5 facteurs clés pour l’industrie

Comparons ces deux systèmes sur les métriques qui comptent le plus dans les environnements industriels.

1. Couple et puissance de freinage

Les freins à tambour présentent souvent un effet « auto-energisant » ou « servo ». La rotation du tambour peut tirer l’un des patins plus serré, multipliant la force de freinage. Cela leur permet de générer un couple de freinage statique extrêmement élevé dans un design compact et fermé, ce qui les rend excellents pour maintenir des charges lourdes.

Les freins à disque n’ont généralement pas cet effet autobloquant. Leur force de freinage est directement proportionnelle à la force de serrage appliquée par l’étrier. Bien qu’un seul étrier puisse fournir moins de couple qu’un frein à tambour comparable, les systèmes de freins à disque peuvent être facilement étendus en utilisant des disques plus gros ou plusieurs étriers sur un seul disque pour une puissance d’arrêt immense.

2. Dissipation de chaleur : la différence cruciale

C’est sans doute le différenciateur de performance le plus significatif.

Freins à disque, avec leur design ouvert, exposent le rotor directement à l’air ambiant. Cela permet une dissipation de chaleur supérieure et rapide. Dans les applications de freinage à haut cycle et à haute énergie (comme le treuil principal sur un grue très fréquentée), cela empêche le « freinage fade » — une condition dangereuse où la surchauffe entraîne une perte de friction et de puissance de freinage.

Les freins à tambour, étant fermés, emprisonnent la chaleur à l’intérieur du tambour. Bien adaptés aux applications avec de longs temps de refroidissement, ils peuvent être sujets à une surchauffe et à une perte de puissance lors d’une utilisation fréquente et répétitive.

3. Entretien et inspection

Les freins à disque sont champions de la facilité d’entretien. Les plaquettes et la surface du disque sont généralement visibles sans démontage. L’usure des plaquettes peut être inspectée visuellement, et le remplacement des plaquettes est une tâche relativement rapide et simple.

Les freins à tambour nécessitent le retrait du tambour pour inspecter ou entretenir les patins et les éléments internes. Cette opération est plus laborieuse et chronophage, entraînant des périodes de downtime plus longues.

4. Performance dans des environnements difficiles

Le design encloisonné des freins à tambour offre un avantage significatif ici. Il protège les surfaces de freinage contre la poussière, les débris, l’eau et les éléments corrosifs courants dans des environnements comme les mines, les aciéries et les cimenteries. Cette protection assure des performances de freinage plus constantes en conditions sales.

Le design ouvert des freins à disque peut être une responsabilité dans des environnements extrêmement poussiéreux ou granuleux, car des particules abrasives peuvent se coincer entre la patine et le disque, accélérant l’usure. Cependant, pour les applications marines ou à forte humidité, leur design ouvert empêche l’eau d’être piégée, ce qui peut être un problème à l’intérieur d’un tambour de frein.

5. Coût : investissement initial vs Coût total de possession (TCO)

Historiquement, les freins à tambour ont eu un prix d’achat initial inférieur pour une puissance de freinage donnée, grâce à leur effet autobloquant et à leur fabrication plus simple.

Cependant, lorsque l’on considère le Coût total de possession (TCO), les freins à disque prennent souvent l’avance. Leur temps de maintenance nettement inférieur, leur moindre temps d’arrêt pour service et leur durée de vie plus longue dans les applications à haut cycle peuvent générer des économies substantielles à long terme.

Tableau de comparaison rapide

| Fonctionnalité | Freins industriels à disque | Freins à tambour industriels |

|---|---|---|

| Couple de freinage | Bon à Excellent (évolutif) | Excellent (auto-energisant) |

| Dissipation de chaleur | Excellent | Équitable à Pauvre |

| Maintenance | Facile et rapide | Main-d’œuvre intensive |

| Environnements difficiles | Bon (humidité), Vulnérable (poussière) | Excellent (Cendres/ débris) |

| Évanescence du freinage | Haute résistance | Poreux sous forte utilisation |

| TCO | Souvent plus bas | Souvent plus élevé |

Faire le bon choix : Scénarios spécifiques à l’application

Alors, quel frein est fait pour vous ?

Quand choisir les freins à disque industriels

Choisissez un système de frein à disque, comme notre Freins à disque électrohydrauliques de la série YPZ2, lorsque votre application implique :

- Arrêts à haute énergie : Treuils principaux pour grues, convoyeurs descendants et éoliennes où une grande énergie cinétique doit être convertie en chaleur.

- Fréquence élevée de cycles : Applications nécessitant des arrêts fréquents où la surchauffe est la principale préoccupation.

- Précision et contrôle : Systèmes nécessitant un freinage doux et modulé.

- Besoins d'entretien réduits : Lorsqu'un arrêt de l'équipement pour maintenance est une priorité absolue.

Quand choisir les freins à tambour industriels

Choisissez un système de frein à tambour, comme notre robuste Freins à tambour électro-hydrauliques de la série YWZ4, lorsque votre application implique :

- Maintien statique : Freins de stationnement sur les mécanismes de déplacement des grues, dispositifs de retenue sur les convoyeurs et ponts mobiles nécessitant un couple statique élevé.

- Environnements extrêmement poussiéreux / sales : Extraction minière, production de ciment ou aciéries où le mécanisme de freinage doit être protégé.

- Projets sensibles au coût : Lorsque le capital initial est le facteur décisif et que le cycle d'utilisation n'est pas sévère.

Conclusion : Un partenaire de performance

Le débat « disque vs tambour » n’a pas de vainqueur unique. Le meilleur choix dépend entièrement des exigences spécifiques de votre application en matière de performance, sécurité et efficacité opérationnelle. En comprenant ces différences fondamentales, vous pouvez sélectionner un système de freinage qui non seulement fonctionne, mais excelle.

Si vous n’êtes toujours pas sûr de la voie à suivre, notre équipe d’experts est là pour vous aider. Nous pouvons analyser les défis uniques de votre application et recommander une solution de freinage qui offre sécurité et valeur sans compromis.