Les éoliennes, symboles imposants d'énergie propre, sont des machines sophistiquées opérant dans certains des environnements les plus exigeants au monde. Pour garantir leur fonctionnement sûr, leur longévité et leur efficacité, un système de freinage robuste et fiable n'est pas simplement un composant—c'est une nécessité de sécurité critique. Cet article fournit une analyse technique approfondie des deux principaux systèmes de freinage d'une éolienne : le frein de lacet et le frein de rotor, et présente des solutions conçues pour répondre à leurs exigences strictes.

Les deux piliers du système de freinage d’une éolienne

La stratégie de freinage d'une éolienne moderne est double, s'appuyant sur le freinage aérodynamique (inclinaison des pales) comme méthode principale et un système de freinage mécanique pour un contrôle précis et une sécurité ultime. Ce système mécanique est constitué de deux sous-systèmes distincts.

1. Le système de freinage du yaw : précision dans l’orientation

Le système de lacet est responsable de l'orientation de la nacelle face au vent, maximisant la capture d'énergie. Une fois que l'éolienne est correctement alignée, le système de freinage de lacet s'engage pour la maintenir fermement en place contre les forces immenses exercées par le vent sur le rotor.

- Fonction : Principalement un frein de maintien (stationnement) statique.

- Exigence opérationnelle : Nombre élevé de cycles de freinage, mais généralement une faible dissipation d’énergie par cycle.

- Exigence clé : Doit fournir un couple de freinage statique cohérent pour éviter tout mouvement indésirable, ce qui pourrait entraîner une usure des composants et une perte d'énergie.

2. Le système de freinage du rotor : le garant ultime de sécurité

Le frein de rotor est le dispositif de sécurité ultime de l'éolienne. Alors que le système de réglage de l'angle des pales gère les arrêts normaux en inclinant les pales, le frein de rotor est activé pour les arrêts d'urgence, lors de pannes de réseau, ou pour verrouiller le rotor stationnaire pour maintenance.

- Fonction : À la fois un frein d’urgence dynamique et un frein de stationnement statique.

- Exigence opérationnelle : Doit être capable d’absorber et de dissiper l’énergie cinétique massive d’un rotor en rotation lors d’un arrêt d’urgence.

- Exigence clé : Fiabilité absolue et haute capacité thermique. Il doit fonctionner parfaitement lorsqu'il est sollicité, souvent après de longues périodes d'inactivité.

Conception fail-safe : le cœur incontournable des freins de turbine

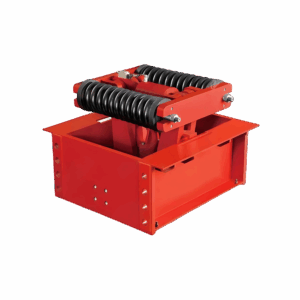

Pour les applications de lacet et de rotor, le principe de fonctionnement doit être intrinsèquement « sécurisé ». Cela signifie que le frein s'engagera automatiquement en cas de perte de puissance ou de défaillance du système hydraulique. La norme de l'industrie est la conception appliquée par ressort, libérée hydrauliquement.

Dans ce système, un ensemble de puissants ressorts applique mécaniquement la force de freinage. La pression hydraulique est utilisée pour contrer les ressorts et libérer le frein. Si la pression hydraulique est perdue pour une raison quelconque, les ressorts engagent instantanément le frein, garantissant que l'éolienne est sécurisée.

Solutions de freinage conçues pour l’éolien

À HIMC, nous fournissons des freins à disque hydrauliques spécialisés conçus pour répondre aux défis uniques de l'industrie de l'énergie éolienne.

Notre solution pour le contrôle du yaw : le frein hydraulique fail-safe de la série SH

La série SH est spécifiquement optimisée pour les exigences des systèmes de lacet des éoliennes. Ces étriers sont conçus pour un maintien statique à haute fréquence avec une fiabilité exceptionnelle.

- Force de maintien constante : La série SH fournit des couples de freinage allant de 5 000 Nm à 40 000 Nm, garantissant que la nacelle reste verrouillée en position même sous de fortes charges éoliennes.

- Optimisé pour le frottement statique : Ils sont équipés de garnitures de frein spécialisées offrant un coefficient de friction statique élevé, idéal pour les applications de maintien.

- Durabilité : Conçu pour fonctionner avec des diamètres de disque de 500 mm à 1 200 mm et doté de joints robustes ainsi que d’une finition de protection contre la corrosion en option (jusqu’au niveau C5) pour les applications offshore.

Explorez les spécifications techniques et trouvez le bon modèle pour votre système de lacet sur notre page produit de freins hydrauliques à sécurité intégrée de la série SH.

Notre solution pour le freinage à couple élevé du rotor : la série SDBH_I

Pour la tâche critique de freinage du rotor, la série SDBH_I offre une capacité de freinage dynamique supérieure et une résistance thermique. Ces freins sont conçus pour gérer l'immense énergie d'un arrêt d'urgence.

- Couple de freinage supérieur : La série SDBH_I offre une force de freinage extrême, avec des modèles allant jusqu’à 100 000 Nm de couple, adapté aux turbines de plusieurs mégawatts.

- Haute capacité thermique : La conception facilite la dissipation de la chaleur, évitant la perte d’efficacité du frein lors de freinages dynamiques à haute énergie. Elle est généralement installée sur l’arbre à haute vitesse de la transmission pour tirer parti du rapport de boîte.

- Sécurité certifiée : Conçue avec un accent sur la fiabilité, la série SDBH_I garantit que le rotor peut être arrêté complètement et en toute sécurité pour la maintenance ou en cas d’urgence. Une pression de déblocage hydraulique d’environ 160-180 bar assure une réponse rapide et puissante par ressort.

Téléchargez les fiches techniques et consultez les courbes de performance pour notre SDBH_I Series Hydraulic Fail-Safe Disc Brakes ici.

Considérations techniques clés pour le choix des freins d’éoliennes

Lors de la spécification d'un système de freinage, les ingénieurs doivent prendre en compte :

- Couple de freinage requis : Calculé en fonction des caractéristiques de la transmission, des charges éoliennes et des facteurs de sécurité.

- Conditions environnementales : Les applications terrestres et offshore nécessitent différents niveaux de protection contre la corrosion (ISO 12944).

- Matériau de la garniture : Doit équilibrer le coefficient de friction, le taux d’usure et la performance à différentes températures.

- Maintenance & accessibilité : Les freins doivent être conçus pour faciliter l’inspection et le remplacement des plaquettes afin de minimiser les temps d’arrêt de la turbine.

Pour simplifier le processus de sélection, le tableau ci-dessous fournit une comparaison côte à côte de nos principales solutions de freinage pour les applications d'énergie éolienne :

Table de référence pour la sélection rapide : Freins d’éoliennes

| Paramètres | Frein hydraulique à sécurité intégrée de la série SH | Frein hydraulique à sécurité intégrée de la série SDBH_I |

|---|---|---|

| Application principale | Freinage du système de lacet (Maintien de l'orientation de la nacelle) | Freinage du rotor (Arrêt d'urgence et stationnement) |

| Fonction principale | Principalement Maintien statique | Dynamique et statique Freinage |

| Accent mis sur la conception | Cyclage statique à haute fréquence, force de maintien constante et fiabilité à long terme. | Dissipation maximale d'énergie, haute capacité thermique et couple d'urgence ultime. |

| Plage de couple de freinage | 5 000 Nm – 40 000 Nm | Jusqu'à 100 000+ Nm |

| Principe de fonctionnement | Sécurisé (appliqué par ressort, libéré hydrauliquement) | Sécurisé (appliqué par ressort, libéré hydrauliquement) |

| Idéal pour | Assurer un alignement précis et stable de la nacelle contre les forces du vent. | Applications de sécurité critiques nécessitant des arrêts d'urgence à haute énergie et un verrouillage sécurisé du rotor pour maintenance. |

| En savoir plus | Voir les détails de la série SH » | Voir les détails de la série SDBH_I » |

Conclusion

Les systèmes de freinage de lacet et de rotor sont fondamentaux pour la sécurité et l'intégrité opérationnelle de toute éolienne. En comprenant leurs rôles distincts et en insistant sur un principe de conception sécurisé, les opérateurs peuvent s'assurer que leurs actifs sont protégés. Nos freins des séries SH et SDBH_I offrent la performance fiable et conçue nécessaire pour maintenir et arrêter ces puissantes machines en toute sécurité.