Travailler dans des secteurs comme l’exploitation minière, le pétrole et le gaz, le traitement chimique ou l’agriculture signifie faire face à une menace constante et invisible : le risque d’atmosphère explosive. Dans ces environnements, une simple étincelle provenant d’un équipement industriel standard peut entraîner des conséquences catastrophiques. C’est pourquoi l’équipement spécialisé et anti-déflagration n’est pas qu’une recommandation ; c’est une nécessité légale et éthique.

Les systèmes de freinage industriels ne font pas exception. Mais naviguer dans le monde des normes anti-déflagration comme ATEX et IECEx peut être intimidant. Que signifient tous les codes et marquages ? Et comment un système de freinage atteint-il réellement ce niveau de sécurité ?

Ce guide démystifiera ces normes et vous permettra de choisir le bon système de freinage conforme pour votre application dangereuse.

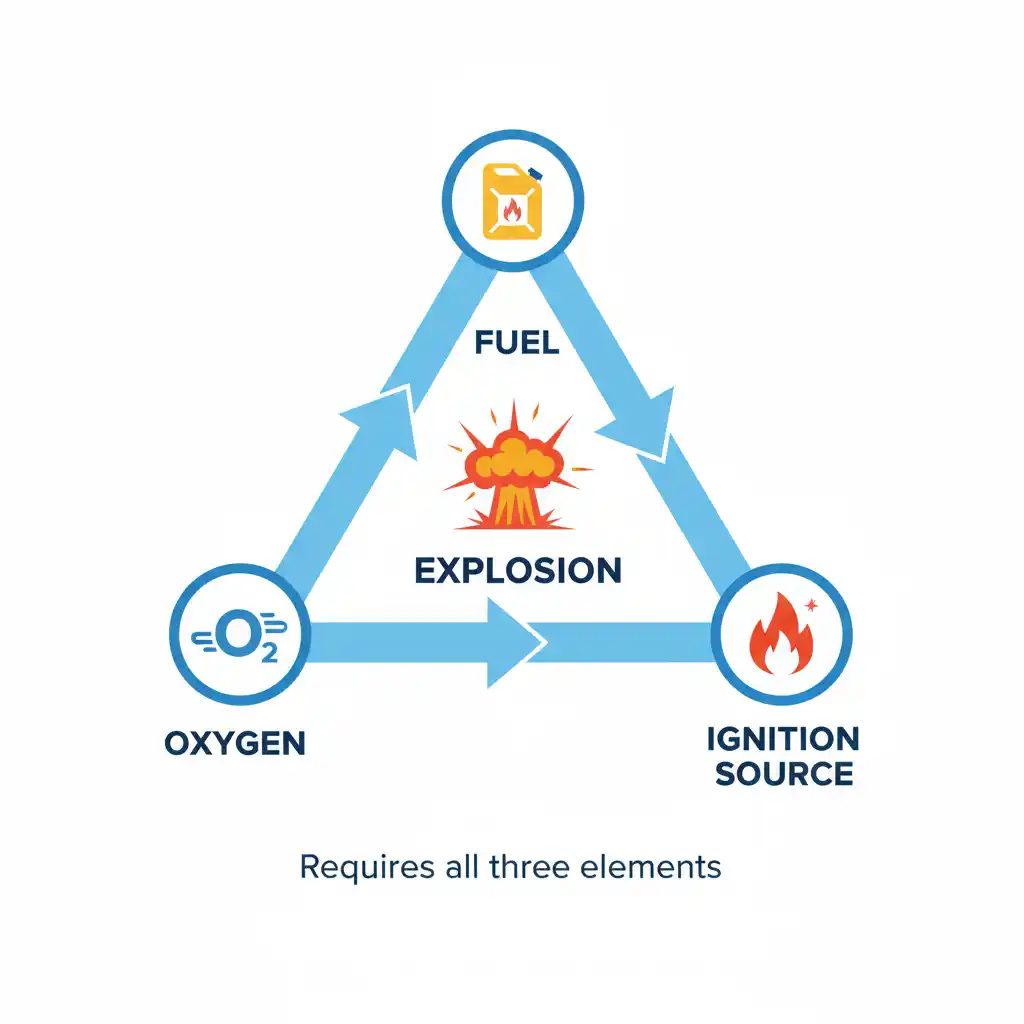

Le danger d’une étincelle : Comprendre le « Triangle d’Explosion »

Pour comprendre le besoin d’un équipement à effet explosif, nous devons d’abord comprendre les bases d’une explosion. Elle nécessite trois éléments, souvent appelés le « Triangle d’Explosion » :

- Carburant : Une substance explosive, telle que le gaz méthane dans une mine, la vapeur d’hydrocarbure dans une raffinerie, ou une poussière fine dans un silo.

- Oxygène : Présent dans l’air ambiant.

- Source d’ignition : L’élément le plus critique que nous pouvons contrôler. Cela peut être une flamme nue, un arc électrique, ou même une surface chaude.

Un frein industriel standard, en particulier son actionneur électrique, peut facilement devenir une source d’allumage par arc ou génération de chaleur lors de l’exploitation normale. La conception anti-déflagration vise à éliminer ou contenir cette source d’allumage.

Les Langues de Sécurité Mondiales : ATEX & IECEx Expliqués

ATEX et IECEx sont les deux principaux ensembles de normes pour les équipements utilisés dans les zones dangereuses. Bien que techniquement très similaires, ils ont des implications géographiques et juridiques différentes.

Qu’est-ce que ATEX ?

ATEX est dérivé du français « ATmosphères EXplosibles » et est une exigence légale obligatoire pour tout équipement vendu pour utilisation dans des environnements dangereux au sein de l’Union européenne. Il se compose de deux directives (une pour les fabricants, une pour les employeurs) et est identifiable par les marquages hexagonaux CE et Ex.

Qu’est-ce que IECEx ?

IECEx est un schéma de certification mondial volontaire. Bien qu’il ne soit pas une loi en soi, il est largement reconnu et accepté dans les pays du monde entier comme référence en matière de sécurité. Son objectif est de créer une norme internationale unique, facilitant le commerce mondial des équipements conformes. Un certificat IECEx constitue une preuve solide que le produit respecte les normes internationales de sécurité les plus élevées.

Décodage des marquages : Que signifie réellement l’étiquette de votre frein

La partie la plus pratique de ces normes est la chaîne de classification trouvée sur la plaque signalétique de l’équipement. Décomposons un exemple typique que vous pourriez trouver sur un propulseur anti-déflagration : Ex d IIB T4 Gb

Concept de Protection : « d’ » pour Boîtier à Flamme-Proof

Le d signifie que l’équipement utilise la méthode de protection « boîtier à flameproof » (flamproof enclosure). C’est la méthode la plus courante et la plus robuste pour des équipements comme nos propulseurs. Cela ne signifie pas que le boîtier est scellé pour empêcher l’entrée de gaz inflammable.

Au lieu de cela, le boîtier est conçu pour résister à une explosion interne. Si un gaz inflammable entre dans le logement du propulseur et est enflammé par une étincelle interne, le boîtier est suffisamment robuste pour contenir l’explosion. De plus, les joints et brides sont conçus pour refroidir les gaz chauds qui s’échappent, empêchant ainsi d’enflammer l’atmosphère environnante.

Groupe d’équipement et Groupe gaz : ‘IIB’

- Groupe I est destiné aux applications minières (méthane et poussières de charbon).

- Groupe II est destiné à tous les autres environnements gasieux dangereux en surface. Cela est encore divisé :

- IIA : Propane

- IIB : Éthylène (plus facilement inflammable que IIA)

- IIC : Hydrogène, Acétylène (le plus facilement inflammable) Un composant classé pour

IIBest également sûr pourIIAenvironnements, mais pas pourIIC.

Classe de Température : « T4 »

C’est la température de surface maximale que l’équipement atteindra pendant le fonctionnement. La classe T de l’équipement doit être inférieure à la température d’auto-ignition de la substance dangereuse.

- T1 : 450°C

- T2 : 300°C

- T3 : 200°C

- T4 : 135°C

- T5 : 100°C

- T6 : 85°C

A T4 la classe de température signifie que l’équipement ne dépassera jamais 135°C, ce qui le rend sûr pour les gaz qui s’enflamment au-delà de cette température.

Comment nos systèmes de freinage obtiennent la conformité

Dans la plupart des systèmes de freinage industriels, l’étrier de frein ou l’assemblage de tambour est un simple dispositif mécanique. Le composant nécessitant une certification anti-déflagration est l’actionneur électrique qui libère le frein — le propulseur électro-hydraulique.

Nos Bed et BYT Series Explosion-Proof Electro-Hydraulic Thrusters constituent le cœur de nos solutions de freinage conformes. Ils sont conçus selon le principe lamproproof (Ex d) au cœur, avec :

- boîtiers robustes à paroi épaisse pour contenir la pression interne.

- Chemins de flamme usinés avec précision à toutes les jointures pour refroidir les gaz qui s’échappent.

- Fermetures d’entrée de câbles sécurisées qui maintiennent l’intégrité de l’enveloppe.

En associant ces propulseurs certifiés à nos freins mécaniques à tambour ou à disque, nous proposons un système de freinage complet, sûr et fiable prêt pour votre environnement dangereux.

Votre checklist pour choisir le bon système

Lors de la spécification d’un frein pour une zone dangereuse, assurez-vous de pouvoir répondre à ces questions :

- Quelle est la Classification de Zone ? (par ex., Zone 1, Zone 21)

- Quel est le Groupe de Gaz ou de Poussière ? (par ex., IIB)

- Quelle est la Classe de Température requise ? (par ex., T4 ou mieux)

- Quelles certifications sont requises ? (ATEX pour l’UE, IECEx, ou autres normes locales)

Si vous n’êtes pas sûr de l’un de ces points, il est crucial de consulter un expert en sécurité ou l’un de nos ingénieurs d’application. Faire le bon choix est primordial pour la sécurité de votre personnel et de votre installation.

Ne laissez pas la sécurité au hasard. Notre équipe est expérimentée dans la fourniture de solutions de freinage pour les industries les plus exigeantes au monde. Contactez-nous dès aujourd’hui pour discuter de votre application en environnement dangereux.