Dans une centrale thermique, le système de manutention du charbon est l’artère qui alimente le cœur de l’exploitation. Un flux constant et fiable de combustible du yard jusqu’à la chaudière est non négociable. Toute interruption de ce flux — même pendant quelques heures — peut impacter la production d’électricité et entraîner des pertes financières importantes.

Alors que le tapis transporte reçoit souvent toute l’attention, le système de freinage qui le contrôle est souvent l’héros méconnu responsable d’assurer cette fiabilité critique. Ce guide explique les défis de freinage uniques des convoyeurs de centrale et détaille la solution d’ingénierie requise pour garantir une disponibilité maximale et la sécurité.

Le Défi Central : Contrôler une Inertie Massive

Une longue bande transporteuse inclinée chargée de tonnes de charbon représente une quantité massive d’énergie cinétique et potentielle. La gestion de cette énergie lors d’un arrêt est le principal challenge. Cela se décompose en deux scénarios à haut risque distincts.

Le Danger du Recul

Lorsqu’un convoyeur incliné s’arrête, la gravité veut immédiatement tirer l’ensemble de la bande chargée vers l’arrière. Un retour contrôlé peut provoquer :

- Déversement Catastrophique : Des tonnes de charbon se déversent au point de chargement, nécessitant une opération de nettoyage massive et coûteuse.

- Dommages à l’équipement : Le moteur peut être contraint de tourner à l'envers à grande vitesse, et l'ensemble du système peut être soumis à d'énormes contraintes structurelles.

- Risques de Sécurité Extrêmes : Les machines en mouvement incontrôlées représentent une menace directe pour tout le personnel dans la zone.

C’est pourquoi un simple frein de service ne suffit pas. Un maintien en fail-safe fiable est essentiel.

La Violence d’un Arrêt Brusque

Tout aussi dangereux que le rollback est un arrêt trop brutal. Imaginez appuyer fort sur les freins d’un train de marchandises entièrement chargé. L’inertie immense crée une onde de choc qui se propage dans le système. Sur un convoyeur, cela se traduit par :

- Tension Extrême de la Courroie : Cette charge de choc peut étirer ou même casser la courroie de transport—un composant incroyablement coûteux et long à remplacer.

- Stress sur le Moteur et les Composants : Le réducteur, les accouplements et le moteur d'entraînement sont soumis à des forces violentes qui peuvent entraîner une défaillance prématurée.

Au-delà du Simple Arrêt : L’Art du « Arrêt Doux »

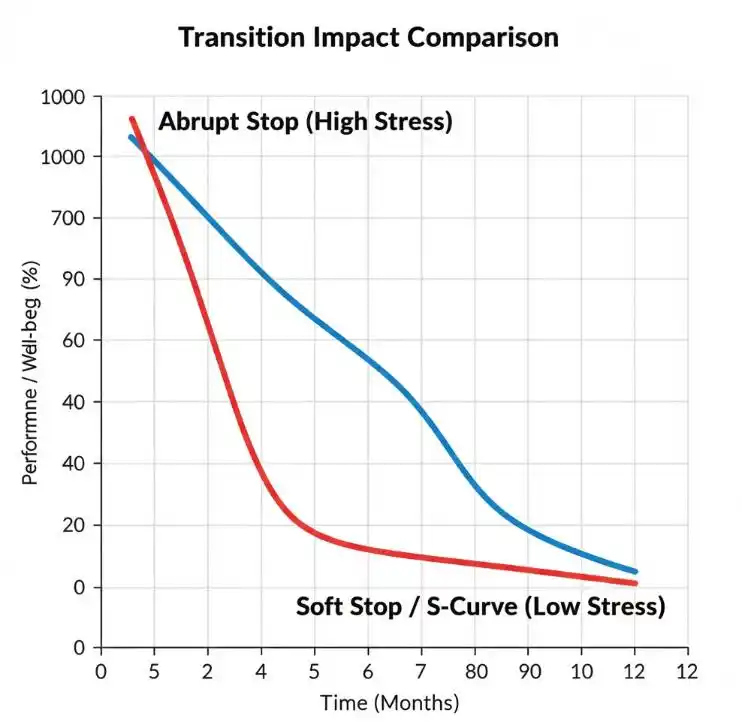

La solution n’est pas seulement un frein capable de retenir la charge, mais un frein capable d’amener la charge à un arrêt de manière contrôlée et en douceur. Cela est connu comme un « arrêt en douceur » ou un profil de décélération en « courbe en S ».

Au lieu d’appliquer instantanément une force de freinage 100%, un système de freinage doux applique le couple par étapes. Cela permet à l’inertie de la bande de se dissiper en douceur, éliminant l’onde de choc dommageable.

La Solution en Pratique : Systèmes de Freinage en Deux Temps

Cet arrêt contrôlé est réalisé avec une solution de frein intelligent comme un frein à deux temps. Il fonctionne selon un principe simple et brillant :

- Étape Un (Frein Doux Initial) : À la signalisation d'arrêt, le frein applique un couple de freinage prédéfini, plus faible. Cela initie une décélération douce, absorbant la majeure partie de l'énergie cinétique en douceur.

- Étape Deux (Maintien Complet) : Après un court délai prédéfini (par exemple, 1 à 3 secondes), une fois que la courroie a considérablement ralenti, le frein applique son couple de freinage maximal pour amener la courroie à un arrêt complet et la maintenir en toute sécurité.

Tout ce processus repose, bien sûr, sur une fondation fault-safe. Si l’alimentation est perdue à n’importe quel moment, le frein s’enclenche automatiquement pour prévenir tout dérapage.

Votre Liste de Vérification pour un Système de Freinage de Convoyeur Fiable

Lors de la spécification d’un frein pour un convoyeur à charbon critique, assurez-vous qu’il réponde à ces quatre critères :

- Inhérente sécurité de panne : Il doit par défaut être dans l'état "freiné" en cas de perte de puissance.

- Capacité de Freinage Contrôlé (Doux) : Il doit avoir une fonctionnalité comme le freinage en deux étapes pour prévenir les charges de choc. Notre

Freins à Tambour Électro-Hydrauliques en Deux Étapes Série YW-Esont conçus spécifiquement à cet effet. - Couple de Maintien Statique Élevé : Il doit avoir une puissance suffisante pour maintenir en toute sécurité une courroie complètement chargée sur la pente maximale.

- Durabilité et Faible Entretien : Il doit s'agir d'un design robuste et lourd (comme un frein à tambour fermé) capable de résister à l'environnement poussiéreux de la centrale électrique avec un minimum d'intervention.

Conclusion : Un frein intelligent est une installation fiable

Le système de freinage de votre convoyeur à charbon n’est pas qu’un simple dispositif d’arrêt ; c’est une police d’assurance contre une défaillance catastrophique et des arrêts non planifiés. Investir dans une solution intelligente de freinage en douceur protège vos actifs les plus coûteux — comme le tapis transporte— et assure que l’“arère” de votre usine continue d’alimenter vos opérations sans interruption.