In un impianto di cemento, la polvere non è solo una questione di pulizia; è una forza abrasiva inesorabile che cerca attivamente di distruggere i tuoi macchinari più critici. Tra le sue molte vittime, i sistemi frenanti industriali sono spesso i primi a cadere, portando a costosi tempi di inattività, frequenti sostituzioni di parti e rischi significativi per la sicurezza.

Questa guida esporrà tre modi principali in cui la polvere di cemento agisce come un “uccisore silenzioso” per i vostri freni e, soprattutto, dettagli della soluzione ingegneristica definitiva per proteggere le vostre operazioni.

L’Attacco a Tre Vie della Polvere di Cemento

L’argilla abrasiva e la polvere di cemento non causano solo un problema; lanciano un assalto coordinato ai vostri sistemi frenanti.

1. L’Effetto Carta vetrata: Usura abrasiva accelerata

Questa è la forma più ovvia di attacco. La polvere di cemento e clinker è molto abrasiva. Quando questa polvere granulosa si insinua tra una pastiglia frenante e un disco, o tra una ganascia e un tamburo, agisce come carta vetrata. Accelerano drasticamente l’usura dei materiali di attrito e possono persino segnare e danneggiare le superfici metalliche del tamburo o del disco, portando a:

- Rapida perdita di coppia frenante

- Sostituzioni frequenti e costose delle superfici di attrito

- La necessità di una lavorazione anticipata o sostituzione di tamburi/dischi

2. L’Effetto Cemento: Ostruzione e Bloccaggio

Quando la polvere di cemento si mescola con l’umidità ambientale o la lubrificazione, può formare una sostanza dura simile al cemento. Questo accumulo ostruisce parti mobili critiche all’interno del meccanismo frenante, come:

- ganci di perno pivot

- Meccanismi auto-regolanti

- joint e leve

Il risultato? Il freno può non ingaggiare correttamente, o peggio, non rilasciarsi, causando trascinamento. Un freno che trascina genera un calore enorme, portando a fade del freno, componenti deformati e persino rischio d’incendio.

3. L’Effetto Contaminazione: Infiltrazione degli Attuatori

Le particelle di polvere più fini possono insinuarsi oltre sigilli inadeguati sugli attuatori frenanti, come gli attuatori elettro-idraulici. Una volta all’interno, questa polvere contamina il fluido idraulico, trasformandolo in una sospensione abrasiva che distrugge sigilli interni, pistoni e giranti. Questo porta a una risposta frenante lenta, perdita di forza di rilascio e, infine, al guasto dell’attuatore stesso.

La Soluzione: Una Fortezza, non una Muro

Non puoi fermare la polvere, quindi devi scegliere un freno progettato per vivere dentro di essa. La soluzione non è una pulizia più frequente; è una filosofia di progettazione superiore:il sistema di freno a tamburo industriale completamente chiuso.

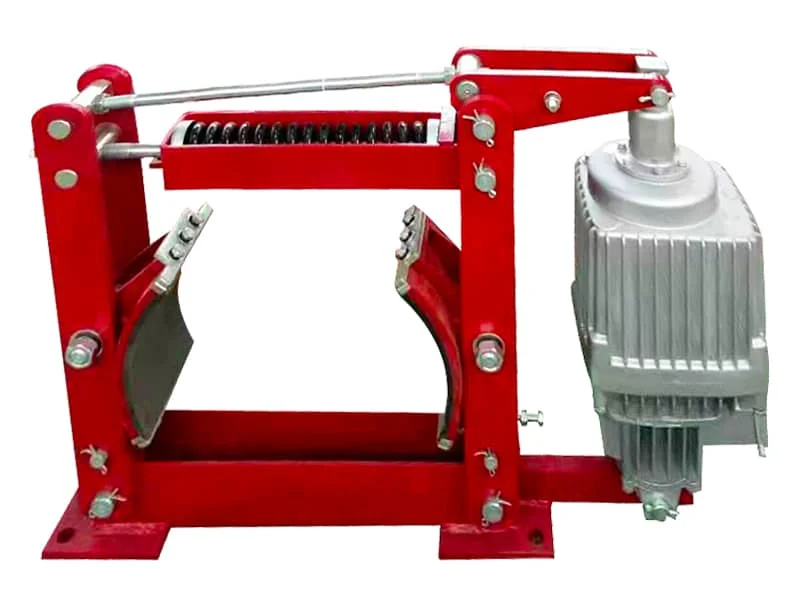

Perché il Freno a Tamburo Chiuso è Re

A differenza di una pompa freno a disco aperta in cui le pastiglie e il rotore sono completamente esposti, un freno a tamburo robusto agisce come una fortezza.

- Protezione primaria: Il robusto tamburo del freno stesso funge da prima e più efficace barriera, proteggendo completamente le ganasce del freno interne e il meccanismo di attuazione dalla maggior parte della polvere in sospensione nell'aria.

- Usura ridotta: Tenendo la polvere abrasiva lontana dalle superfici di attrito primarie, la vita delle ganasce del freno si estende notevolmente.

- Attuazione affidabile: Con i collegamenti interni protetti dall'ostruzione, il freno si aziona e disinserisce in modo affidabile ogni volta.

È un sistema: non dimenticare le guarnizioni dell’attuatore

Un tamburo sigillato è solo metà della battaglia. L’attuatore che alimenta i freni deve essere altrettanto protetto. Per questo è fondamentale abbinare un robusto freno a tamburo a una chiave elettro-idraulica di alta qualità, ben sigillata. Cercare attuatori con caratteristiche come:

- Guarnizioni a doppia guancia per tiranti

- Paraville o paratie protettive per il pitone pistone

- Protezione IP65 o superiore contro l’ingresso di particelle

Questo garantisce che l’intero sistema frenante sia protetto contro la polvere.

La giusta frenata per il lavoro

Per le applicazioni più esigenti in un impianto di cemento, dai lunghi nastri trasportatori e cerniletti a coclee rotanti e frantoi, un freno a tamburo elettro-idraulico ad alto carico è la chiara scelta ingegneristica.

La nostra YWZ Series Electro-Hydraulic Drum Brakes sono specificamente progettati per questi ambienti harsh. La loro costruzione robusta e chiusa e l’abbinamento con i nostri sigillati Ed Series Elettro-Idrauliche Thrusters fornisce l’affidabilità e la longevità richieste dalle operazioni dell’impianto di cemento.

Conclusione: Progetta contro la polvere, non limitarti a pulirla

Combattere una battaglia persa con guasti frenanti legati alla polvere è uno spreco di budget di manutenzione e una minaccia ai vostri obiettivi di produzione. Invece di trattare i sintomi, è ora di curare la malattia.

Implementando una soluzione frenante progettata fin dall’inizio per operare in ambienti ad alto contenuto di polvere, è possibile ridurre drasticamente la manutenzione, aumentare l’operatività e migliorare la sicurezza complessiva dell’impianto.